روش PVD و CVD

علم، تکنولوژی و صنعت، سه مفهومی هستند که در طول تاریخ بشریت، زندگی انسان ها را بیش از پیش تحت تأثیر قرار داده اند. علم به عنوان مجموعه ای از دانش ها و تئوری ها، باعث می شود که انسان ها بتوانند بهترین برداشت ها را از دنیای اطراف خود داشته باشند.

این برداشت ها به انسان ها امکان می دهد تا به مسائل پیچیده تری مانند ریشه یابی علل و معلولی ها، پیش بینی ها و ارائه راه حل های نوآورانه برای مشکلات روزمره بپردازند.

تاریخچه جستجوی علم توسط انسان ها نیز پر از دستاوردهای بزرگ است. از زمان های باستان، انسان ها به دنبال پاسخ هایی برای سوالات خود می گشتند و این جستجوها به توسعه یافته ترین تکنولوژی ها و صنایع منجر شده است.

از اختراعات اولیه انسان ها مانند چرخ و آتش، تا اختراعات پیشرفته مدرن مانند رایانه ها و هوش مصنوعی، علم و تکنولوژی همواره در حال پیشرفت بوده و به تحولات جدیدی منجر شده است.

صنعت و تکنولوژی نقشی بسیار مهم در زندگی انسان ها دارند. با توسعه صنعت و تکنولوژی، زندگی ما از نظر راحتی، امنیت و ارتباطات بهبود یافته است.

اختراعات صنعتی مانند ماشین ها و ابزارهای الکتریکی، زمان و انرژی را صرفه جویی می کنند و به ما اجازه می دهند تا به کارهای پیچیده تر و بهتری بپردازیم.

همچنین، تکنولوژی ارتباطات مانند تلفن همراه و اینترنت، دنیا را به یکدهمین روستا تبدیل کرده است و ارتباطات را بهبود می بخشد. با توجه به اینکه صنعت و تکنولوژی در حال توسعه است، تغییرات زیادی در زندگی انسان ها ایجاد شده است.

از یک سو، این تغییرات باعث بهبود شرایط زندگی ما شده اند. به عنوان مثال، تولید صنعتی مواد غذایی و داروها، به ما امکان می دهد تا به راحتی به این نیازها برسیم. از سوی دیگر، صنعت و تکنولوژی می توانند تأثیرات منفی هم داشته باشند.

برای مثال، تولید بیش از حد مواد آلوده و گازهای گلخانه ای، باعث تغییرات آب و هوایی و آلودگی محیط زیست شده است. به طور کلی، علم، تکنولوژی و صنعت در زندگی انسان ها نقش بسیار مهمی دارند.

با استفاده هوشمندانه از این مفاهیم، می توانیم بهبودهای بزرگی در زندگی خود و جامعه خود ایجاد کنیم. اما به همان اندازه، باید مسئولیت هایمان نسبت به محیط زیست و جوامعمان را نیز در نظر بگیریم.

با توازن در استفاده از علم، تکنولوژی و صنعت، می توانیم به سوی یک زندگی بهتر و پایدار حرکت کنیم.

صنعت لایه نشانی یکی از مهمترین عوامل در بهبود و افزایش دوام سطح های مختلف است.

یکی از روش های رایج و موثر در این صنعت، استفاده از روش PVD (روش بخاریابی فیزیکی) است. در این روش، لایه های نازکی از مواد مختلف بر روی سطح قرار می گیرند تا خواص و ویژگی های مورد نظر را به سطح اضافه کنند.

PVD یک فرایند پیچیده است که شامل چندین مرحله است. در ابتدا، سطح قابل پوشش در یک محفظه خلاء قرار می گیرد. سپس گازهایی مانند آرگون، نیتروژن، هیدروژن و یا بخارهای فلزی مثل تیتانیوم، کروم، الماس و غیره به محفظه اضافه می شوند.

با اعمال حرارت و ایجاد یک میدان الکتریکی، اتم های گازها به سطح قابل پوشش تبخیر می شوند و به صورت لایه ای روی سطح تهنشین می شوند. استفاده از روش PVD در صنایع مختلف بسیار متنوع است.

برای مثال، در صنایع خودروسازی، این روش برای پوشش دادن قطعات فلزی مانند رینگ ها، دسته ها و درب های خودروها استفاده می شود.

لایه های PVD به سطح قابل پوشش مقاومت بیشتری در برابر خراشیدگی، حرارت و زنگ زدگی می دهند و همچنین ظاهر زیبا و دوام طولانی تری را به قطعات می بخشند.

علاوه بر PVD، روش های دیگری نیز برای لایه نشانی مورد استفاده قرار می گیرند.

برخی از این روش ها عبارتند از: CVD (روش بخاریابی شیمیایی) که در آن از ترکیبات شیمیایی استفاده می شود، DLC (لایه کربنی آمورف) که خواص ضد سایش بالایی دارد، و HIPIMS (پلاسمای پالسی قوی) که امکان تهیه لایه هایی با خواص فیزیکی و شیمیایی منحصر به فرد را فراهم می کند.

در نهایت، استفاده از لایه های نشانی با استفاده از روش های مختلف، می تواند به بهبود خواص سطوح و افزایش دوام و زیبایی قطعات کمک کند. همچنین، این روش ها در کاهش هزینه ها، افزایش بازده و بهبود عملکرد قطعات نیز تأثیرگذار هستند.

روش PVD:

روش رسوب دهی فیزیکی بخار (Physical vapor deposition) یا مخفف این واژه (PVD) یک فرایند پوششدهی لایه نازک است که ضخامت آن معمولاً در محدوده 1 تا 10 میکرومتر قرار دارد.

در روش PVD، اتمها، یونها یا مولکولهایی از جنس پوشش روی یک زیرلایه رسوب میگیرند. در این روش، سه نوع اصلی PVD وجود دارد که همه آنها در یک محفظه حاوی جو کنترل شده در فشار کاهش یافته (0.1 تا 1 نیوتن بر متر مربع) انجام میشوند:

تبخیر حرارتی (thermal evaporation)

اسپاترینگ (sputtering)

پوششدهی یونی (ion plating)

در تبخیر حرارتی، یک ماده با استفاده از روشهای مختلفی مانند فیلامان گرم، مقاومت الکتریکی، پرتو الکترون یا لیزر و قوس الکتریکی، گرم شده و بخاری تشکیل میدهد که بر روی زیرلایه رسوب میکند.

اسپاترینگ شامل تولید الکتریکی پلاسما بین جنس پوشش و زیرلایه است. پوششدهی یونی در واقع ترکیبی از تبخیر حرارتی و اسپاترینگ است.

هر سه روش میتوانند برای رسوب مستقیم ماده یا برای استفاده “واکنشی” استفاده شوند، که در آن واکنش شیمیایی بین اتمهای ماده پوشش و گازهای “واکنشی” در فاز بخار یا پلاسما رخ میدهد.

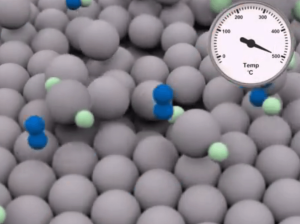

دمای زیرلایه که در حال رسوب است معمولاً در محدوده 200-400 درجه سانتیگراد قرار دارد که به طور قابل توجهی کمتر از دماهای مرتبط با روش رسوب دهی شیمیایی بخار (CVD) است.

PVD یک فرآیند خطی است و نیازمند دسترسی آسان به سطح زیرلایه است. برخی از قطعات به منظور تولید پوششهای یکنواخت، چرخش میشوند.

PVD یک فرایند پوششدهی دستهای است که زمانهای چرخه معمولی آن 1 تا 3 ساعت است، به تفاوت مواد رسوب داده شده و ضخامت پوشش مورد نظر بستگی دارد.

نرخ پوششدهی معمولی بین 50 تا 500 میکرومتر در ساعت است، بسته به تکنیک استفاده شده. قطعات پوشش داده شده نیازی به عملیات ماشینکاری یا حرارتی اضافی ندارند.

در روش PVD، عوامل مختلفی بر روی فرآیند و نتیجه نهایی تاثیر میگذارند. برخی از این عوامل عبارتند از:

نوع ماده پوشش: میتوان از فلزات خالص، آلیاژهای فلزی و سرامیکها برای پوشش استفاده کرد. ماده پوشش باید خواص و ویژگیهای مورد نظر را برای کاربردهای خاص داشته باشد.

فشار و جو کنترل شده: فرایند PVD در فشار کاهش یافته (vacuum) انجام میشود تا از تداخل با گازهای دیگر جلوگیری شود و رسوب سازی مستقیم و کنترل شده باشد.

دمای زیرلایه: دمای زیرلایه که در حال رسوب است، بر روی خواص و ساختار پوشش تأثیر میگذارد. این دما ممکن است برای رسوب دهی بهینه متغیر باشد و بسته به ماده پوشش و نوع فرایند PVD مورد استفاده تغییر کند.

شرایط رسوب دهی: شرایط مانند فاصله بین منبع پوشش و زیرلایه، زمان رسوب دهی، شدت جریان الکتریکی، فشار گازها و سرعت چرخش قطعات، بر روی کیفیت و یکنواختی پوشش تأثیر میگذارند.

خواص پوشش: پوششهای PVD معمولاً دارای خواص فیزیکی و شیمیایی ویژهای هستند. این خواص شامل سختی، مقاومت در برابر خوردگی، مقاومت در برابر سایش، زیبایی، هدایت حرارتی و الکتریکی و سایر ویژگیهای مرتبط با کاربردهای مختلف است.

روش PVD در صنایع مختلفی از جمله صنایع خودروسازی، الکترونیک، ابزار دقیق، زیورآلات، ساعتسازی و غیره استفاده میشود.

این فرآیند به دلیل قابلیت کنترل ضخامت پوشش، افزایش سختی و مقاومت سطحی قطعات، بهبود خواص سطحی و زیبایی، مورد توجه قرار گرفته است.

روش CVD یا (Chemical Vapor Deposition):

روش رسوبدهی بخار شیمیایی (CVD) یکی از روشهای مورد استفاده در صنعت تولید لایههای نازک میباشد. در این روش، یک فرآیند شیمیایی برای رسوبدهی لایههای نازک بر روی ماده اصلی استفاده میشود.

CVD بر اساس تعامل بین گازهای پیشنیاز و سطح زیرلایه برای تولید واکنش شیمیایی بر پایه بخار است.

در این فرآیند، گاز پیشنیاز به همراه یک یا چند گاز حامل مخلوط میشوند. این گازهای پیشنیاز معمولاً هالیدها یا هیدریدها هستند که باعث تعامل شیمیایی و تجزیه ماده اصلی میشوند.

کل فرآیند CVD باعث تولید محصولات فرعی قابل بخار شدن میشود که باید از طریق جریان گاز از داخل حجم واکنش خارج شوند.

پس از تولید ماده اصلی، این مواد به وسیله انتقال اجباری به داخل حجم واکنش، که شامل یک زیرلایه است، منتقل میشوند. از طریق فرآیند انتشار یا دیفوژیون، مواد پیشنیاز به سطح زیرلایه رسوب میشوند.

پس از چسبیدن مخلوط به سطح زیرلایه، ماده پیشنیاز در نهایت تجزیه شده و با دیفوژیون خارج شده و لایه مورد نظر را روی سطح زیرلایه باقی میگذارد. فرآیند تجزیه میتواند با استفاده از حرارت، پلاسما یا تکنیکهای دیگر تسهیل و تسریع شود.

یکی از مزایای بزرگ استفاده از CVD این است که میتوان از آن برای روکشدهی صاف و یکنواخت سطوح غیرمنظم مانند پیچ و مهرهها استفاده کرد.

این فرآیند همچنین بسیار چندمنظوره است و از آن در تولید لایههای نازک از فلزات، سرامیکها و نیمهرساناها استفاده میشود. CVD نیز لایههای نازکی با خلوص و چگالی بسیار بالا تولید میکند.

به دلیل اینکه میتوان تعداد زیادی قطعات را همزمان روکش کرد، فرآیند CVD یک فرآیند رسوبدهی نسبتاً اقتصادی است.

CVD در صنایع مختلفی استفاده شده است. برخی از سازمانها از این روش برای ایجاد روکشهای مقاوم در برابر سایش و محافظت در برابر دما استفاده میکنند.

برخی دیگر از آن برای تولید نیمهرساناها برای دستگاههای الکترونیکی استفاده میکنند. همچنین، CVD برای تولید قطعات ساختاری فشرده استفاده شده است که تولید آنها با روشهای سنتی دشوار یا هزینهبر است.

.بعضی از سازمانها از آن برای ایجاد روکشهای مقاوم در برابر سایش و محافظت در برابر دما استفاده میکنند. برخی دیگر از آن برای تولید نیمهرساناها برای دستگاههای الکترونیکی استفاده میکنند.

همچنین، CVD برای تولید قطعات ساختاری فشرده استفاده شده است که تولید آنها با روشهای سنتی دشوار یا هزینهبر است.

با توجه به قابلیتهای منحصر به فرد CVD و توانایی کنترل دقیق بر ترکیب، ضخامت و شکلدهی لایههای نازک، این فرآیند در صنایع مختلفی مورد استفاده قرار میگیرد.

در صنعت الکترونیک، CVD استفاده میشود تا نیمهرسانایی را بر روی تراشهها ایجاد کند و از آن برای تولید لایههای محافظ بر روی سطوح حساس استفاده میشود.

در صنعت خودروسازی، CVD استفاده میشود تا روکشهای مقاوم در برابر سایش و خوردگی بر روی قطعات فلزی تولید شود. همچنین، در صنعت شیشهسازی، CVD برای تولید لایههای نازک ضدبخار بر روی سطوح شیشه استفاده میشود.

با توجه به مزایا و کاربردهای متنوع CVD، این فرآیند به یکی از روشهای اساسی در تولید لایههای نازک تبدیل شده است. با استفاده از تکنولوژی CVD، میتوان بهبود کیفیت و عملکرد محصولات، افزایش عمر مفید آنها و کاهش هزینههای تولید دست یافت.

در صنایع مختلفی از فرآیند CVD برای تولید لایههای نازک استفاده میشود. در صنعت الکترونیک، CVD معمولاً برای تولید لایههای نازک نیمهرساناها بر روی تراشهها استفاده میشود.

این لایهها میتوانند ویژگیهای الکتریکی و اپتیکی مورد نیاز را به تراشهها اضافه کنند. همچنین، لایههای محافظ و آنتیرفلکتیو بر روی سطوح حساس تراشهها نیز با استفاده از CVD تولید میشوند.

در صنعت خودروسازی، CVD استفاده میشود تا روکشهای مقاوم در برابر سایش و خوردگی بر روی قطعات فلزی تولید شود. این روکشها میتوانند مانع از آسیب و فرسایش قطعات شوند و عمر مفید آنها را افزایش دهند.

همچنین، CVD میتواند در تولید روکشهای محافظ برای قطعات سرامیکی و زجاجی استفاده شود تا آنها را در برابر خوردگی، حرارت و آسیب محافظت کند.

در صنایع شیشهسازی، CVD برای تولید لایههای نازک ضدبخار بر روی سطوح شیشه استفاده میشود. این لایهها میتوانند خواص ضدبخار را به شیشه اضافه کنند و باعث کاهش تراکم بخار آب روی سطح شیشه شوند.

این باعث میشود که شیشه از بخار آب و گرد و غبار پاک شده و قابلیت تماشای بهتری داشته باشد.

با توجه به مزایا و کاربردهای گستردهای که CVD دارد، این فرآیند به یکی از روشهای اساسی در تولید لایههای نازک تبدیل شده است.

با استفاده از تکنولوژی CVD، میتوان بهبود کیفیت و عملکرد محصولات، افزایش عمر مفید آنها و کاهش هزینههای تولید دست یافت.

PVD و CVD:

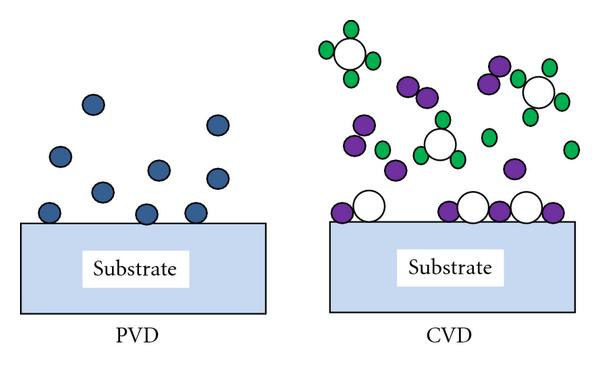

روشهای رسوبدهی فیزیکی (PVD) و رسوبدهی بخار شیمیایی (CVD) دو روش متداول در تولید لایههای نازک هستند. هر یک از این روشها ویژگیها و مزایای خاص خود را دارند. در ادامه، تفاوتهای عمده و مهم بین PVD و CVD را بررسی خواهیم کرد.

مکانیسم رسوبدهی:

در PVD، رسوبدهی لایههای نازک با استفاده از روشهای فیزیکی مانند تبخیر، جریان یونیزه و پراکنش جرمی انجام میشود. در این روش، ماده اصلی به صورت جامد یا گاز در دستگاه PVD تولید میشود و سپس بر روی سطح زیرلایه رسوب میشود.

در مقابل، در CVD، رسوبدهی لایههای نازک با استفاده از واکنش شیمیایی بین گازهای پیشنیاز و سطح زیرلایه صورت میگیرد.

در این روش، گازهای پیشنیاز به صورت گاز در دستگاه CVD تهیه میشوند و سپس تحت شرایط دما و فشار مناسب بر روی سطح زیرلایه واکنش میکنند و لایه نازک تشکیل میدهند.

ویژگیهای لایههای تولید شده:

در PVD، لایههای تولید شده معمولاً خالصتر، یکنواختتر و با ساختار بلوری بهتری هستند. این روش قابلیت کنترل دقیقتری در ضخامت و ترکیب شیمیایی لایهها دارد.

همچنین، لایههای PVD معمولاً دارای خواص مکانیکی و حرارتی مناسبی هستند.

در CVD، لایههای تولید شده معمولاً دارای ساختار بلوری کمتری هستند و ممکن است شامل آلایندههای شیمیایی باشند.

با این حال، این روش امکان تولید لایههای با ضخامت بالا و پوشش یکنواخت بر روی سطحهای پیچیده را فراهم میکند. همچنین، CVD قابلیت کنترل دقیقتری در تشکیل ترکیب شیمیایی لایهها دارد.

کاربردها:

PVD عمدتاً در تولید لایههای نازک ضدسایش، آنتیرفلکتیو، آلیاژی و دیگر پوششهای محافظ استفاده میشود. این روش در صنایعی مانند الکترونیک، خودروسازی، ساعتسازی و ابزارهای برش و سنگزنی به کار میرود.

CVD عمدتاً در تولید لایههای نازک نیمهرساناها، روکشهای محافظ، لایههای ضدبخار و سایر پوششهای شیمیایی استفاده میشود. این روش در صنایع الکترونیک، خودروسازی، شیشهسازی، ساخت و ساز و صنعت نفت و گاز مورد استفاده قرار میگیرد.

در نهایت، هر یک از این روشها ویژگیها و کاربردهای خاص خود را دارند و انتخاب بین آنها بستگی به نیازهای و محدودیتهای خاص هر صنعت و کاربرد دارد.

برای اطلاعات بیشتر در مورد تهیه، خرید، نصب و تعمیر انواع دستگاه PVD می توانید از طریق همین سامانه برای متخصصین و مشاورین ما پیام بگذارید. ما در زودترین زمان ممکن با شما تماس خواهیم گرفت.

آکواتول|فروشگاه لوازم آکواریوم و پت شاپ با پایین ترین قیمت | تجهیزات آکواریوم| تجهیزات آکواریوم آب شور| تجهیزات آکواریوم را نام ببرید| تجهیزات آکواریوم پلنت| تجهیزات اکواریوم ماهیران| تجهیزات اکواریوم اکوا| تجهیزات آکواریوم گیاهی| تجهیزات آکواریوم در اصفهان| تجهیزات اکواریوم اب شیرین| تجهیزات آکواریوم امید اصفهان| تجهیزات آکواریوم اب شور| قیمت تجهیزات اکواریوم اب شور|

آکواتول|فروشگاه لوازم آکواریوم و پت شاپ با پایین ترین قیمت | تجهیزات آکواریوم| تجهیزات آکواریوم آب شور| تجهیزات آکواریوم را نام ببرید| تجهیزات آکواریوم پلنت| تجهیزات اکواریوم ماهیران| تجهیزات اکواریوم اکوا| تجهیزات آکواریوم گیاهی| تجهیزات آکواریوم در اصفهان| تجهیزات اکواریوم اب شیرین| تجهیزات آکواریوم امید اصفهان| تجهیزات آکواریوم اب شور| قیمت تجهیزات اکواریوم اب شور|